DfAM:增材设计思维赋能,打造热量控制模具解决方案

众所周知,模具作为“工业之母 ”,是制造业的重要基石,模具技术的进步能有效提升企业集团、国家关键行业的核心竞争力。为了满足消费者的需求,各企业不断推陈出新,并严控产品品质。

随着产品更新换代速度加快,新产品生产效率和质量显得尤为重要,对模具的要求也随之提高。目前模具企业在产品变形和注塑周期等方面经常遇到技术瓶颈,通过改模等手段仍无法完全满足产品开发的需求,最终只能通过变更产品设计意图进行妥协,既导致新产品开发周期过长,也使外观、结构等不能完全符合市场需要。

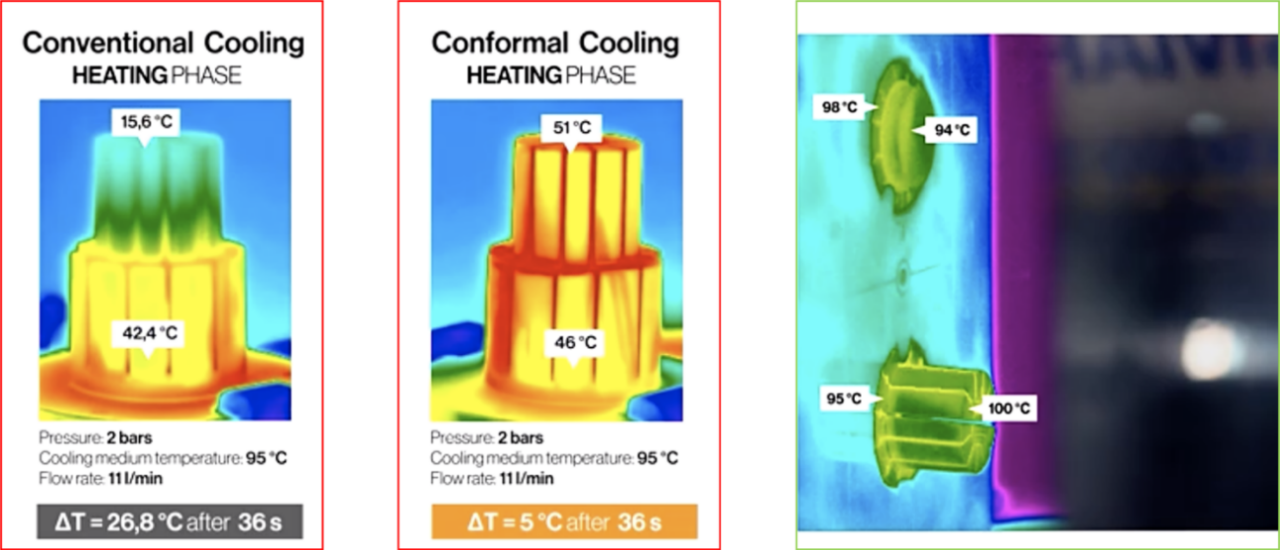

3D打印作为以数据驱动的增材制造技术,且独特的随形水路可以是任意形状、任意截面,通过改变形状和截面使随形水路均匀布置,提升冷却效果,已经在注塑模具上有了越来越多的应用,被广泛应用在包装、汽车、电子3C、医疗、家电等行业。安世亚太以增材设计思维为核心,提出“基于参数化随形水路和模温控制的闭环增材模具解决方案”,可以为模具行业提供热量工程控制。

散热和冷却方式是降低产品生产成本和提升产品质量的关键因素,安世增材模具解决方案包括设计优化、增材制造、仿真分析、冷却流道维护和温度控制等环节,从设计到整个成型过程,为模具冷却带来独特的优势。

-

-增材设计:挖掘增材制造最大潜力,在于设计时的全面仿真和分析,提出卓越的冷却解决方案;

-

-过程控制:如果不采取适当的过程管理控制,即使设计最好的模具,也会使性能大打折扣。在整个模具寿命周期内,对流动以及流道的控制和监控是模具生产效率和优质产品输出的关键。

时间是最有价值的商品,而冷却时间在注塑成型周期中往往占最大比重。我们将参数化设计和仿真分析融入到模具设计环节,提出四步模具冷却解决方案,大大节省模具设计时间的同时,并帮助用户在整个制造生产周期内最大限度缩短时间,获得最大的盈利能力。

STEP 1: Design Optimization

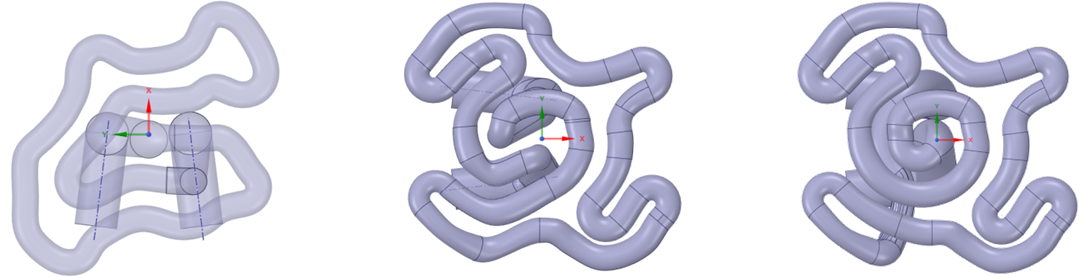

确定模具中冷却流道和冷却方式,通常是模具设计的最后一个环节。且基于传统的冷却流道,冷却方式往往不是理想的。这也就造成模具产品成型过程周期较长,废品率较高的情况。安世亚太模具设计优化环节,提供分析和设计服务以及可以优化模具设计性能的模具技术产品组合,并提供参数化设计软件,可供设计师针对模具需要冷却部位,自动化生成随形水路,极大的提高设计工作效率。

自动化水路生成过程

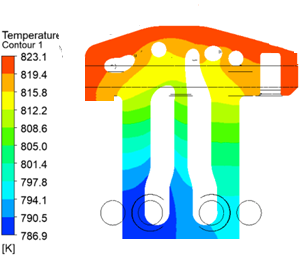

STEP 2: Simulation Analysis

在DfAM 解决方案全流程中,面向工业品需求的性能提升是最重要的目标之一。仿真分析是不可或缺的一个重要环节,仿真分析包括结构、流体、热性能等一系列的分析计算,而这个过程是要经过多轮的设计仿真迭代优化,通过CAE 仿真分析可以虚拟的方式验证DfAM 设计的产品能够满足用户对工业品的的性能提升及验证的需求。针对计算机生成多种模具随形水路,我们提供完整的仿真分析结果,以选择最优的解决方案。

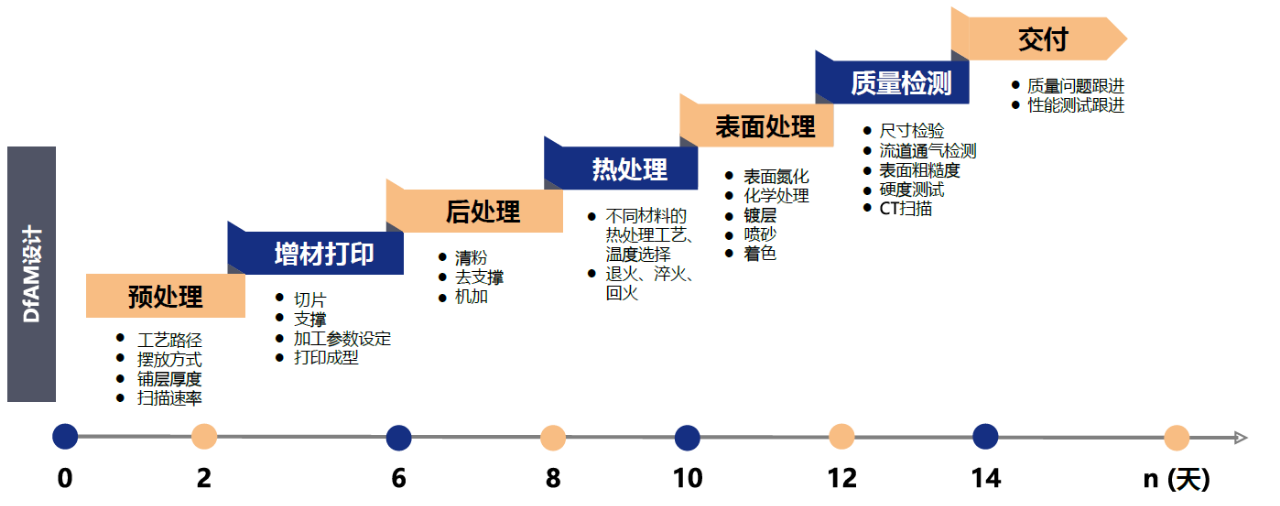

STEP 3: Additive Manufacturing

安世亚太的子公司重庆安德瑞源科技有限公司于2017 年成立, 增材制造服务中心面积3000 平方米,目前拥有增材制造设备90 余台,主要由安世亚太的增材研发子公司德迪自主研发的专业金属及非金属设备,同时也引进了HP、EOS、Stratasys、SolidScape、Creaform、Ultimaker、联泰、华曙高科等品牌的优秀机型。二期10000 平米的新厂房将于2021 年7 月投入使用。新厂房建成后将拥有120 台金属SLM 打印机、20 台SLS 尼龙打印机及电弧增材3D 打印机、大型FFF 打印机、大型建筑3D 打印机若干台,成为西南地区最大的增材制造打印中心。

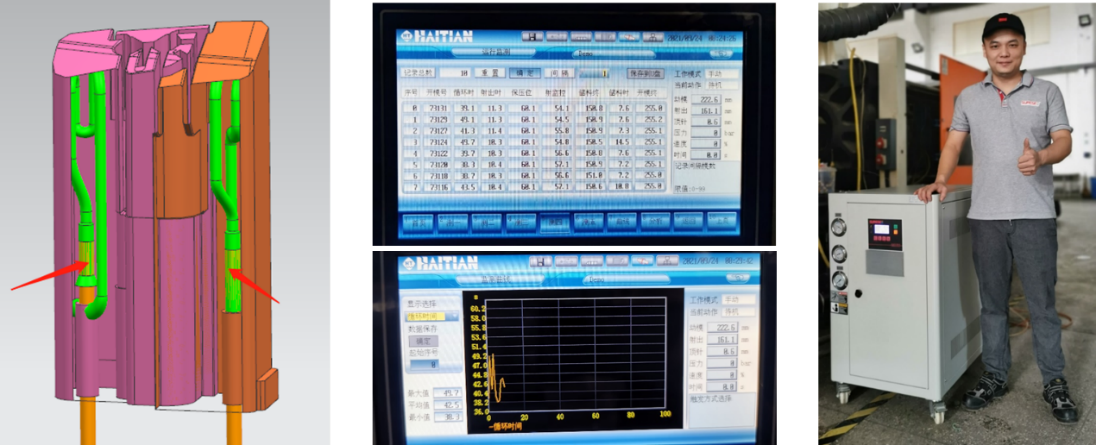

STEP 4: Mold Temperature Control

如果没有对水路进行流量、流速、水温等因素的精准控制,产品质量就会随之下降。并且,伴随着模具运行时间越长,对水路的控制和护理就会越发重要。安世亚太的模温控制模块,采用3D打印专用模温机,为用户提供全生命周期的流量、模温监控和调节,最大限度提高成型设备(注塑机、压铸机等)的制造产量,提高模具使用寿命,从而提高企业运营和盈利能力。

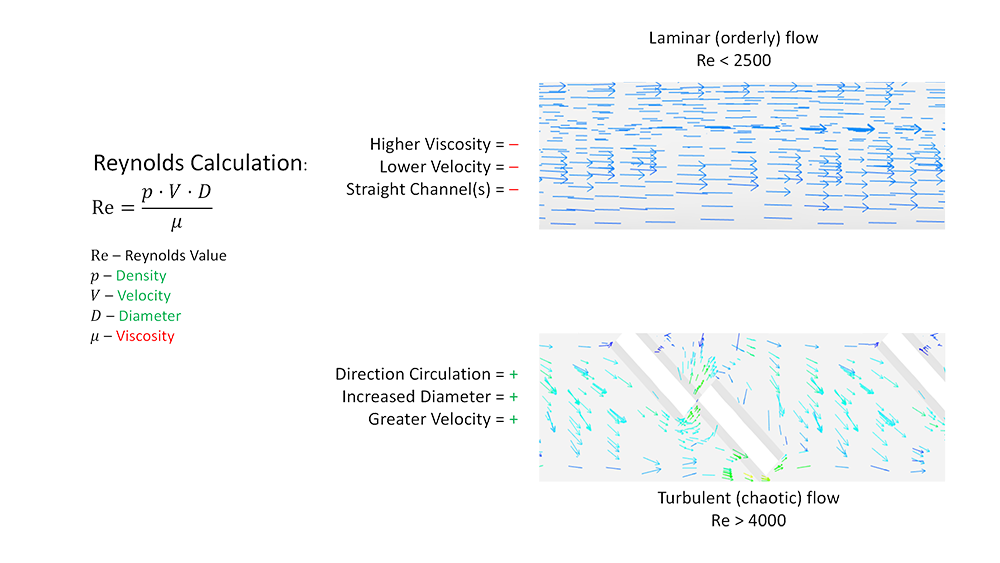

湍流是提高冷却效率的解决途径,能够最大限度在模具水路中通过循环带走热量。雷诺系数是数学上用于测量湍流的基础,低雷诺系数意味层流,高雷诺系数意味湍流。但并不是越高的湍流越好,反而会增加不必要的能量损耗。安世亚太基于工业仿真分析,并通过模温机的流量监控,保证水路中雷诺系数维持在理想值(4000-8000)的状态,达到最优的冷却效率。

模具温度会影响产品表面质量、活动性、收缩率、注塑周期以及变形等,模具温度过高或过低对不同的材料会带来不同的影响。例如,对热塑性塑料而言,模具温度高一点通常会改善表面质量和活动性,但会延长冷却时间和注塑周期;模具温度低一点会降低在模具内的收缩,但会增加脱模后注塑件的收缩率。

而对热固性塑料来说,高一点的模具温度通常会减少循环时间,且时间由零件冷却所需时间决定。3D专用模温机,根据增材制造随形水路以及相应材料不同要求的特点,整合纯水系统、闭环系统、间接冷却、多回路温控、电子流量仪、在线电导率等功能模块,在设定好热均衡温度后,能自动控制其温度在极小误差之内,且能维持定值,最优化产品成型循环时间,保证模具产品质量稳定。

安世亚太增材针对模具领域的设计-仿真-打印-温控等完整闭环方式,为模具行业带来绝佳的模具设计和温度控制解决方案。

-

-降本增效:3D打印随形冷却模具极大缩短成型周期;

-

-水路养护:模温监控实现冷却水路健康状况可控,冷却水路维护保养简单化;

-

-低碳环保:专用3D打印模温机保证冷却介质实时高效输送,达到理想冷却效果,流量流速变频可控。

Application Case

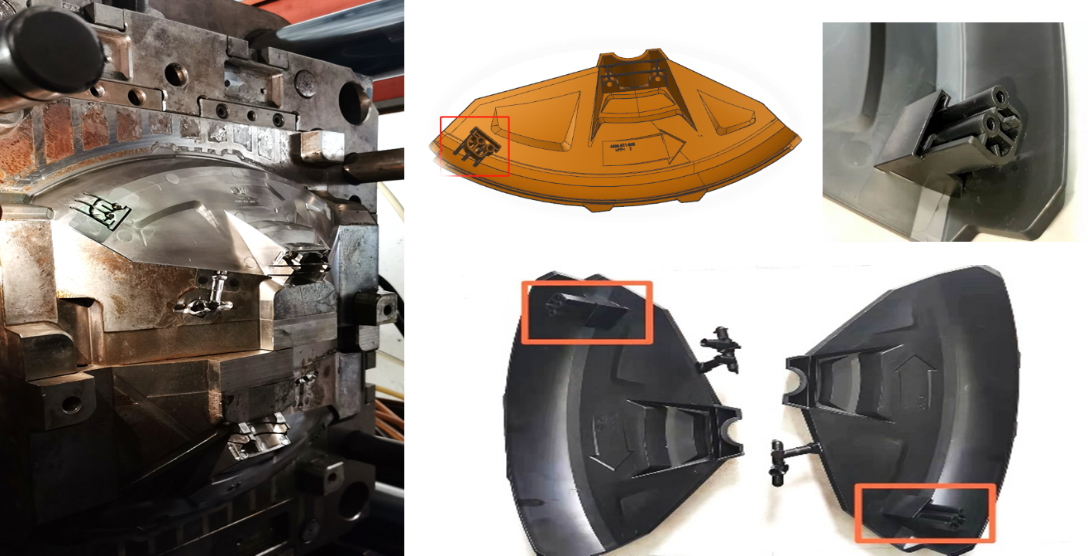

某客户一款通用的面板体塑料件,动模镶件采用金属3D打印,模温控制采用上海普乐丝3D打印专用冷热一体模温机控制。模具每一模生产周期从52秒下降到36秒,产量从1300件/天提升到1670件/天,生产效率提升28%。该零件原产值是39000元/天,优化方案后产值提升到50100元/天,扣除材料费、设备折旧费、管理费用等,毛利润增加2100元。按照一年一套模具(生产180天)计算,可以带来37.8万的额外利润,若开10套模具,可以增加利润378万元。

(特别鸣谢:上海荣科旭阳智能科技有限公司作为安世亚太模温控制及监控系统合作伙伴)